第39回のQC検定4級とQC検定3級に合格できたので、2025年9月の第40回のQC検定でQC検定2級とQC検定1級にダブル受験で挑戦します。QC検定2級は7割の得点率でも不合格になる恐れがある試験です。本記事では2級をメインに絞り、下記の2冊の学習書+過去問を取り入れた確実に合格するための作戦を立てていきます。

QC検定2級の学習は『【新レベル表対応版】QC検定受検テキスト2級 (品質管理検定集中講座[2])』をインプットにして『新レベル表対応版】QC検定2級対応問題・解説集 (品質管理検定試験受験対策シリーズ 2) 』と過去問をアウトプットとする勉強で合格を狙います。

QC検定4級とQC検定3級を学習してわかったことですが、試験問題は作問者が関係している教材から文章が抜粋あるいは元にして出題されます。特に実践編でその傾向が顕著です。そのため試験対策としては、公式が出している本を選ぶべきだと考えての参考書選択となります。

本記事では上の2冊のみを学習教材とし、過去問を解くことにより間違った問題や重点的に学習した方が良い点を学習記事としてまとめ上げたものです。ともにQC検定2級を目指して頑張りましょう。

2025年11月7日の午前10時に第40回QC検定2級の合格発表があり、無事に合格できていました。自己採点の様子と合格発表の様子のツイートを掲載しますね!

記事の最後にQC検定2級の学習でして良かったことと、しなくても良かったことを感想としてまとめておきますね。今の難易度の2級に合格するために必要な2冊についても記事の最後にまとめております。

暗記しないと解けない知識

TQM=顧客指向+継続的改善+全員参加

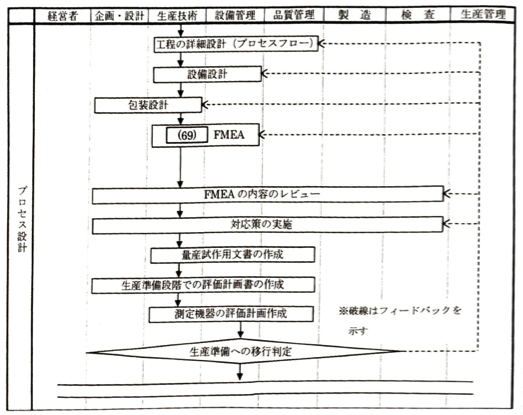

品質保証体系図は品質保証の業務を各部門に割り振ったフローチャートのこと

品質機能展開(QFD)は品質目標実現のため、様々な変換や展開を用いる方法論のこと

QC工程図(表)は各製品ごとに供給〜完成品までの工程を図示し各工程の管理方法について明示

保証の網(QAネットワーク)はどの工程で発生防止などを実施するのかをまとめた図

品質表は要求品質展開表と品質特性展開表を縦横に持つ二元表のこと

QC検定特有の紛らわしい用語をまとめます。

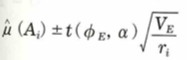

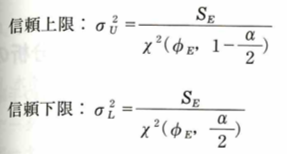

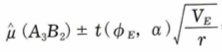

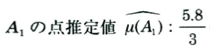

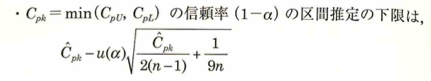

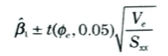

またQC検定2級で最も紛らわしい区間推定はこちらです。

定時打ち切りデータの場合はさらに複雑で、下限の方の自由度が2(r+1)になります。アクチュアリー数学の公式とは微妙に異なるので要注意です。

紛らわしい管理図の暗記事項をまとめておきます。

上図は平均値が低い方が好ましい場合です。

実験計画法では田口の式の方が伊奈の公式よりも使いやすい場面が多いです。

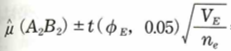

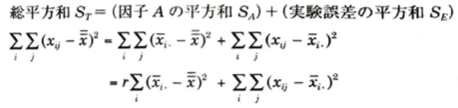

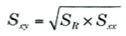

一元配置実験の場合は次の公式が大事です。

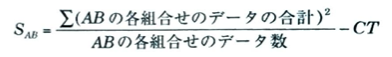

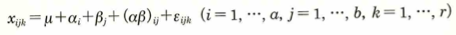

二元配置実験については次の公式が大事です。

繰り返しがある場合は交互作用効果も考えられますが、上の公式は交互作用が有意でない場合です。有意の場合は、次の式になります。

rは繰り返しの回数です。

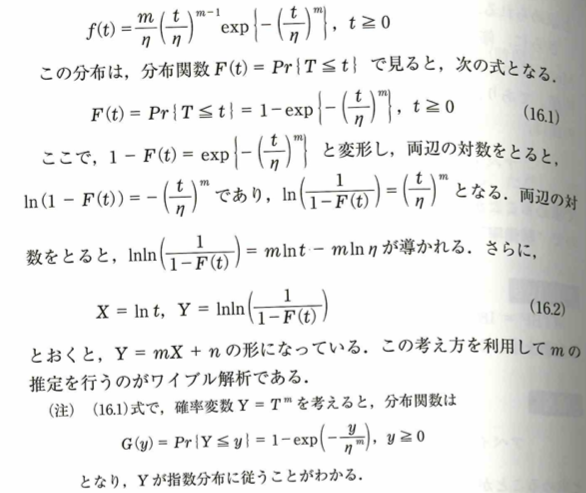

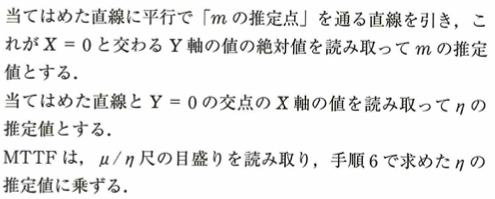

信頼性工学におけるワイブル分布に関する細かい内容について、位置パラメータγ、尺度パラメータη(イータ)、形状パラメータmとするとき、γはデータから推定できないので以後0とします。位置パラメータγはそれ以降に観察を開始するという意味です。

QC検定2級の過去問

QC検定2級の過去問演習をした際の復習のメモなどです。詳しい問題文の内容などは『過去問題で学ぶQC検定2級 2025年版』などをお求めください。

第1回過去問の振り返り

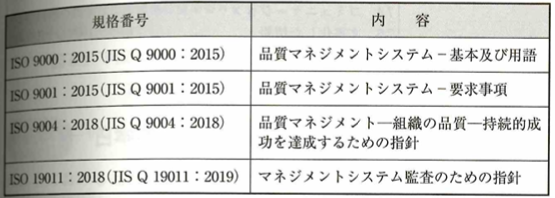

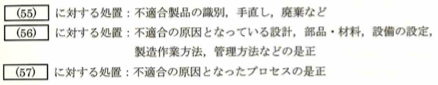

問題解決の最初に行うテーマ設定は、改善すべき問題つまり最終目標を明確にします。社内標準は維持管理する必要があります。また社内標準は上位レベルの規格と同一である必要はありません。上位規格より厳しいことが多く、矛盾を避けています。ISO 9001の国家規格はJIS Q 9001です。

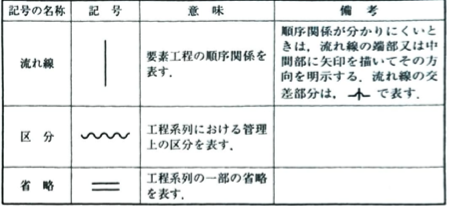

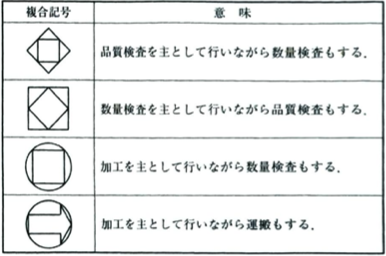

2つの要素工程を持つ場合は、主となる要素工程を外側に、従となる要素工程を内側に示します。

◯は加工、□は数量検査、◇は品質検査、⇒は運搬です。

左から順に、品質検査を主に行いながら数量検査もする、加工を主に行いながら運搬もする、数量検査を主として行いながら品質検査もする、加工を主に行いながら数量検査もする、です。

管理図において、群内には偶然原因のみによるばらつきが入るようにしたいです。管理図の目的は、偶然原因によるばらつきと、異常原因によるばらつきの中から、異常原因の変動を見極めて管理することであるからです。また、ヒストグラムが同じでも、管理図では群間の傾向が同じとは言えないので、得られる情報は異なります。これは管理図が時系列情報が入ることによる傾向管理ができることから生じています。

残差平方和は正規分布に従いません。しかし残差そのものは正規分布に従うとして解析を進めます。実験計画法では、時間面・経済面などの制約を考慮します。これは実験回数をなるべく増やさないという考えから生じています。

第2回過去問の振り返り

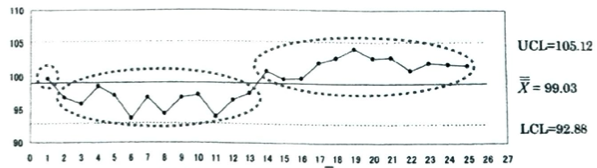

この管理図にて、連は、中心線の片側に連続して現れる点です。長い連があることから、突き止められる変動がないとはいえません。この結論が出るということは、管理限界線に点がなくても、点の並び方に癖がある場合になります。シューハート管理図では連の長さが9以上で異常とみなします。

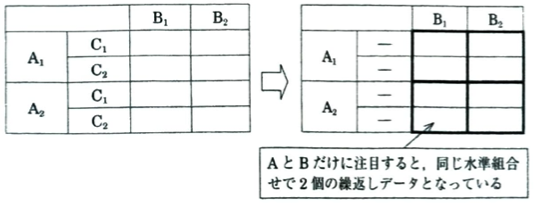

繰り返しのない三元配置法では、ある2因子に注目すると繰り返しがあるデータとなっているので、2因子交互作用と誤差は分離できます。

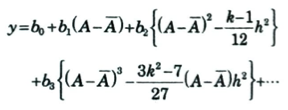

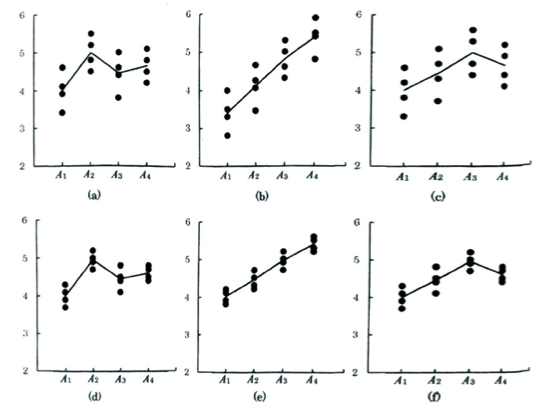

直交多項式は実験で取り上げる因子が1因子の場合は次の様になります。

このため、因子は計量値で各水準は等間隔です。

ブロック因子は変量因子(因子の主効果に再現性がない)に含まれます。日、ロット、時間の影響があると考えられる場合に実験で取り上げます。母数因子(因子の主効果に再現性がある)ではありません。制御因子は、最適水準を選ぶことが目的で、標示因子は、最適水準を選ぶことが目的でなく、その影響を知る目的で取り上げる因子です。

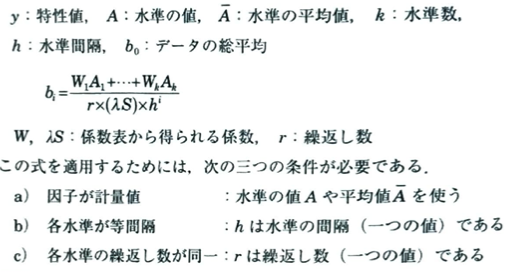

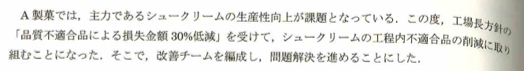

不適合の再発防止を確実にするための処置は再発防止対策です。工程改善が実現してばらつきが小さくなります。製品の開発からアフターサービスまでの活動を体系的に行うには、品質保証に関する規則、すなわち品質保証規定を明確に定めます。かたより=E(X)-μです。

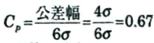

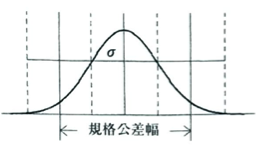

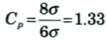

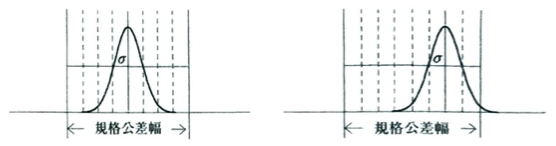

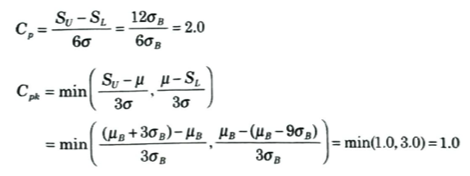

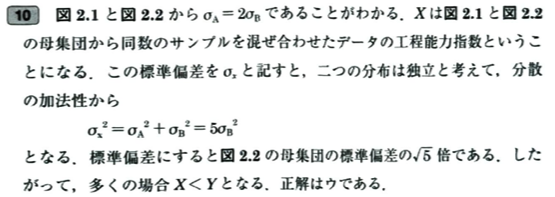

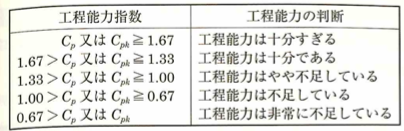

最後の工程能力指数の問題はQC検定2級の歴代1の難問です。

このとき、規格公差幅が4σとなります。

よって、P(Z≧2.0)の2倍が答えになります。約5%です。

ここで問題文の設定として改善前の工程が標準偏差分だけずれるので、改善後の分布では、工程平均が工程標準偏差の2倍だけ正の方向にずれます。負の方向も考えても良いですが、対称性よりわかりやすい正の方向にずらして考えます。

この場合、公差の下限をはずれる確率は0とみなして良いので、上限を超える確率は、改善前と同じくP(Z≧2.0)が答えとなります。

第3回過去問の振り返り

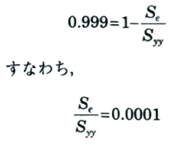

予防保全はPMともいいます。寄与率が99.9%と誤差のばらつきσが0に近い値であることは同値ではありません。

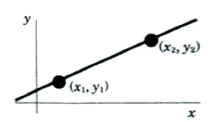

この式より分子が0に近い場合はσは0に近い値になりますが、分母が限りなく大きい場合でも上式は成立します。また、違う問題ですが下図のように2点のみの回帰直線を考える場合、2点が異なるならば、回帰のみの変動で誤差が存在しないので寄与率が100%になります。

全社方針の項目はQCDに加えて、S(安全)M(モラル)などがあります。標準化は組織的に行います。社内標準と国際規格、それに基づく地域規格や国家規格、団体規格との整合性を図ることが大事です。

管理を目的にデータを取る場合の判断の対象はロットでなく、工程です。

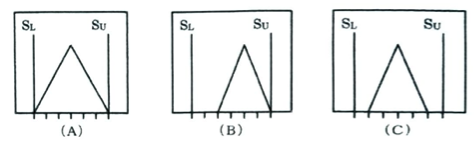

上の図において、Aの両側公差とBの右側公差に対する余裕度は同じとなり、それに比べてCは両側公差に余裕があるため、AとBがほぼ等しく<Cという関係になります。

第4回過去問の振り返り

正規分布において中央値は母平均の不偏推定量です。

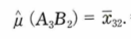

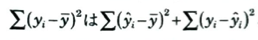

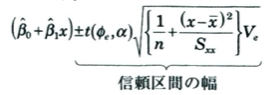

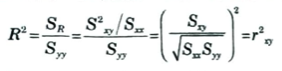

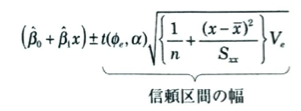

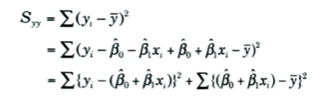

右辺は、回帰平方和+残差平方和です。また、母回帰式の区間推定の式は下図です。Veは残差分散です。

この式はxの値を変えると曲線と直線の距離が変わるため、信頼区間の幅は説明変数の値によって変わります。

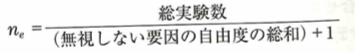

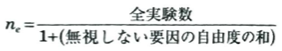

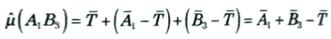

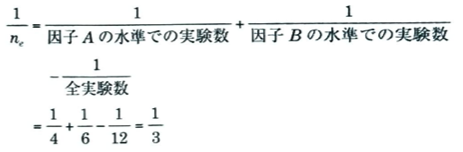

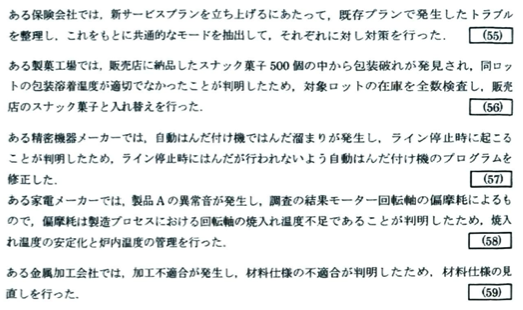

有効反復数において、田口の式を用いるメリットは、無視しない要因(有意な要因)が公式で書かれていることです。因子Aと因子Bが有意であり、交互作用が有意でないとき、次のようにして有効反復数を求めます。

なみ検査の1回抜取方式の横軸は4.0%なら4.0とそのまま見ます。0.04としてはいけません。検査水準は通常は検査水準Ⅱを用います。検査水準Ⅰは判別力が小さくても良い場合、検査水準Ⅲは大きい判別力を必要とするときに用います。これは不適合品となったときに出る影響が大きい場合とも言い換えることができます。

品質評価は、製品企画段階から市場段階までのステップで行われる品質に関する評価です。内部監査の実施期間は定められていません。絶対法は、公差または許容差によって与えられる限界値は、正確にその値まで許容するもので、少しでも値を超えた製品は不合格とするものです。

人間の能力を発揮し無限の可能性を引き出します。個の能力ではありません。

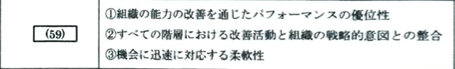

第5回過去問の振り返り

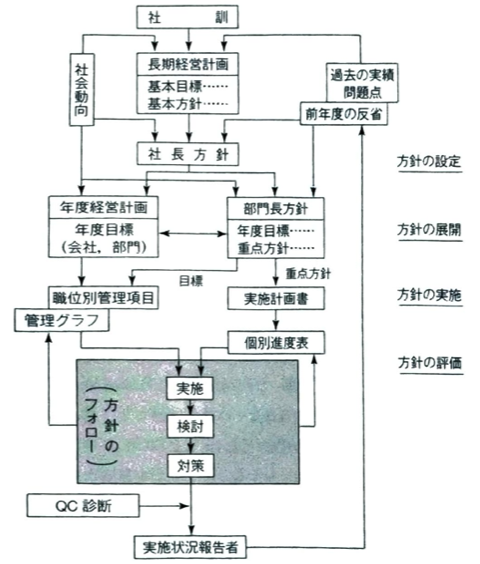

将来に向けた中期、長期の到達点を明確にするので、中長期経営計画が必要です。方策が策定された後に、重点課題が設定されます。上位レベルと下位レベルでの整合が大事です。部門横断チームは協力会社や顧客を含めることがあります。供給者との互恵関係があります。買い手と売り手は相互に信頼し協力します。

作業開始前に良品が製作されることを確認することを、初物検査といい、段取りが大事です。量産の立ち上げ段階では初期流動管理を行います。最初の製品は初品といい綿密に評価されます。再発防止では是正処置が大事で、発生した問題の根本原因を考える際は、なぜなぜ5回(5なぜ)で考えます。次工程へ製品を移動する際は中間検査を行います。ここでの品質指標として工程内不良率を用います。経済的な保全方式はTPM(total productive maintenance:全員参加の生産保全)といいます。

第6回過去問の振り返り

変動係数はバラツキを統一するためのものなので、標準偏差を平均値で割った値です。母平均の点推定では、有意性が示されている場合は単なる平均を出すのみでOKです。今回は交互作用が有意だと示せているので、各組の平均値を出して、その中で最も高い値が答えになります。

外部から適正な品質の資材を必要な量だけ、必要な時期までに経済的に調達する手段の体系に関わるのは購買管理です。原価を見直して価格を下げることは顧客満足度を上げる要因となります。手順及び資源が誰にいつ適用されるのかを調べるには品質計画書を見れば良いです。

第7回過去問の振り返り

x+y+x+y+x+yの分布(xとyを連続3回行う)と3x+3yの分布は異なります。

回帰係数の符号は相関の正負を表し、影響の大きさを表すものではありません。回帰モデルで切片がないと正規方程式が異なります。実験計画法(繰り返しのある一元配置実験)の繰り返し数は、総実験回数を対象とする因子の水準数で割ったものになります。

計数値抜取検査では、特性値の分布は抜取方式やロットの合格確率には影響しません。ロットを母集団とした1回のサンプリングのため、ランダム抜取りでないと二項分布やポアソン分布などを用いて母集団を推定できず、ロットの合否判定ができなくなります。計数規準型取検査では、出荷側に対して不適合品率がP0である良いロット(つまり上限)が不合格になる確率αを一定の小さい値に、受け取り側に対して、不適合率P1のような品質の悪いロット(つまり下限)が合格となる確率βを一定の小さい値にした両者の保護を行なっています。

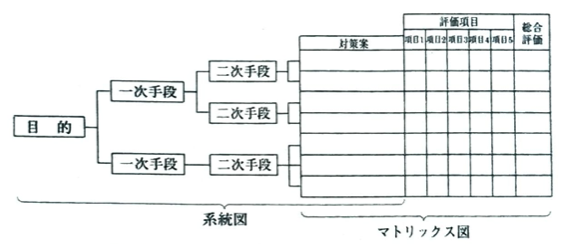

系統図法は方策展開を目的とします。

管理図は不適合品が出る前に、異常を発見し、適切な対処を行うことで、工程を安定化させることが目的です。決して、不適合品を減らすための道具ではありません。品質保全は、故障や欠点などを回復するためのすべての処置及び活動です。系統的異常原因は、時間の経過とともに異常の度合いが大きくなるものもあります。抜き取り検査はサンプリング誤差も発生するので、安定した状態でも合否が安定しない(ロットの品質がロットごとに異なっている証拠ではない)ことはあります。

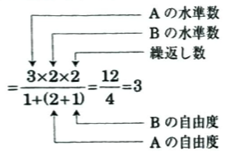

品質システム審査登録制度は購入者のためのものです。購入者自らが確認すると労力がかかるので、第三者審査登録期間で監査をします。これは民間主導の制度です。

第8回過去問の振り返り

最初の10個と最後の10個を選ぶのは有意サンプリングです。寄与率は実測値と予測値の相関係数の2乗です。

回帰係数に切片は含みません。右上がりの直線に外れ値を入れると相関係数は下がります。正の相関を表す楕円形の中心の1点に点を入れた場合、下式の結果を踏まえると相関係数に変化はほぼありません。

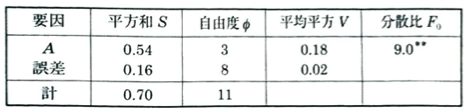

因子Aの自由度は水準数ー1です。1因子の特定の水準の点推定は単純な平均で求まります。

強度試験のような破壊試験では抜取検査を実施します。ロットの中に不適合品が1つでも許されない場合は、全数検査を行います。工程が管理状態にあり不適合品の発生も許容水準以下の場合は、サンプル試験を省略する無試験検査です。計数値検査より少ないサンプルで相対的に高い判別力を得られる検査は、計量値検査です。サンプル試験をしてサンプルを適合品と不適合品に分けて不適合品の数を数えるか、サンプルの中の不適合の数を数えて合格判定個数と比較してロットの合否を判定する検査は計数値検査です。

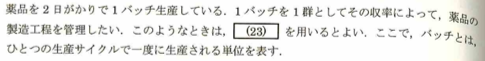

薬品に関する収率は計量値です。バッチごとの単位で群を構成し、収率という1つのデータで管理図を構成するのはX管理図です。

中長期的計画の策定→最終的な目標値などの管理項目の設定→方針の展開→そして目標などが進んでいない場合に実施状況の確認→最後にトップマネジメントの三現主義での確認をし、提案する診断を行います。魅力的品質の例は、翌朝のチェックアウトです。一元的品質の例は、ベッドの大きさです。

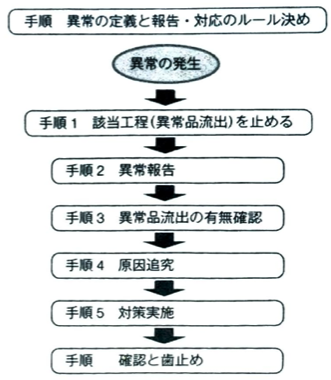

異常が起きたとき、「止める」ことをまず行います。狙いは、異常発生時の状況を維持し保存することなどです。抜取検査では1つ不適合品があれば不合格のためもう一度サンプルを取る必要はありません。計量値抜取検査では、ロットに少数の異常品があるとき検出力が向上することはありません。そもそも対象ロットがどの状態であろうと抜取検査の方式は変わらないので検出力が向上するわけはありません。近年の多様化は工業標準化の原理と矛盾するものではありません。

第9回過去問の振り返り

箱内のばらつき>箱間のばらつきの時は、この差がとても大きいならば、集落サンプリングが最適です。地域によって影響が大きい場合、均等に全体像を割り出すには、層別サンプリングが最適です。はめ込むことができない確率=隙間寸法が0以下となる確率です。ここでいうはめ込むのはガバガバでもセーフという意味合いのようです。

分散分析の表では穴埋めの場所を間違えないように注意しましょう!

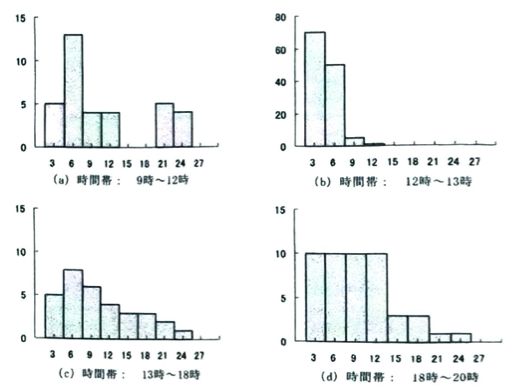

コーヒーの味わい、香、新鮮さの3項目で3分ずつの時間劣化とともに変化度を調査するチェックシートは、不良項目別調査用チェックシートです。(この問題では)新鮮さが確実に保たれる時間帯のみ正解で、それ以外は不正解になります。

予防保全は故障時にのみ行う事後保全に対し、故障に先立って行われる保全を指し、大別して時間計画保全と状態監視保全があります。予防保全は摩耗故障期と相性が良いです。スクリーニングは初期不良品を除去することから初期故障期と相性が良いです。

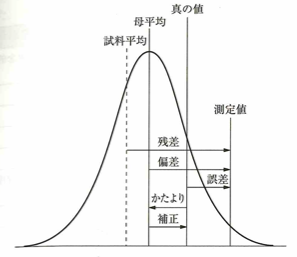

設計変更に関わる管理を変更管理といい、4Mの変化点の管理を変化点管理といいます。シューハートは、品質論は客観的物理的性質と主観的側面が存在すると考えています。製品の開発過程における設計段階で設定される品質を企画品質といいます。エンドユーザーのニーズと期待を理解しないと企業の成功につながりません。トップマネジメントには、顧客満足のための顧客要求事項が決定され、充足していることを確実にする義務があります。顧客満足を決定づける重要な製品の特性は何かを決めることは顧客満足の向上の第一歩です。系統誤差は偶然誤差ではない測定結果にかたよりを与える原因によって生じる誤差で、偶然誤差は測定値のばらつきとなって現れる誤差です。

誤差=測定値ー真の値、かたより=測定値の期待値ー真の値です。

第10回過去問の振り返り

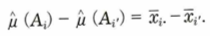

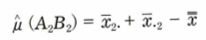

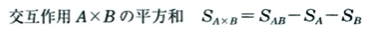

繰り返しのない二元配置実験や、繰り返しのある二元配置実験で交互作用が有意でない、つまり交互作用が無視できる場合は、点推定は全平均を用いた複雑な式になります。無視できない場合は、シンプルな式になります。

交互作用が有意でないので、交互作用を無視できます。このときの点推定は次のようになります。

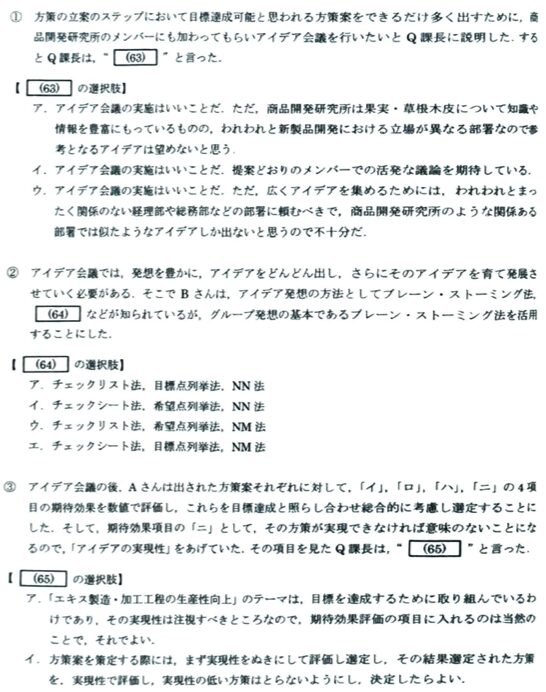

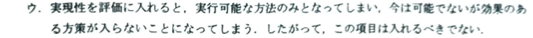

計画的、組織的、継続的活動を表すのは、品質改善です。目標達成を目指す上でアイデア出しは期待効果が大きいことが大事で、実現可能性は二の次です。計測器を構成する作業は点検と修正です。標準化の目的の1つは、無秩序な複雑化を防ぐことです。

第12回過去問の振り返り

第11回検定は中止となりました。

片側検定の問題で不等号の向きのミスに注意です。F検定は1つの母分散については用いません。

5回のサイコロを振って偶数の目が出る回数を仮設検定では検定統計量といいます。実験計画法の一元配置実験において繰り返しは(全体の自由度の考察を除いて)誤差の自由度に影響しません。例えば4水準で5回実験を行った場合、誤差の自由度は16です。水準間で実験回数が異なっても同様です。3水準でそれぞれ3、4、5回の実験をした場合、全体の自由度が11で、因子の自由度が2なので誤差の自由度は9です。不適合の発生状況を把握する手法はチェックシートやヒストグラムがありますが、規格線を入れるのはヒストグラムです。並列系ではFTAの論理ゲートではANDゲートを用います。

第二者監査は主要顧客会社による監査も含まれます。

会社のセールスポイントは魅力的品質です。作業標準書による作業者の技能習熟訓練を実施します。作業者や検査員の必要人員確保のためです。

PL法は製品の欠陥が原因で生じた損害に対してのものです。これは製造者の無過失責任を定めたものです。PLPは予防にむけた活動で、発生事故そのものを未然に防止する活動としてPS(Product Safety)、事故発生後の被害を最小限にするためのPLDがあります。

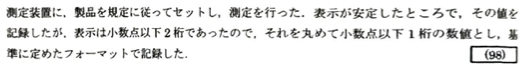

第13回過去問の振り返り

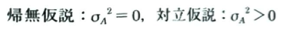

一元配置の分散分析における仮説検定は平方和をベースにした検定で水準によって母平均に差があることと同等になります。それぞれの仮説は次のようになります。対立仮説に注意しましょう。そのため片側検定となります。

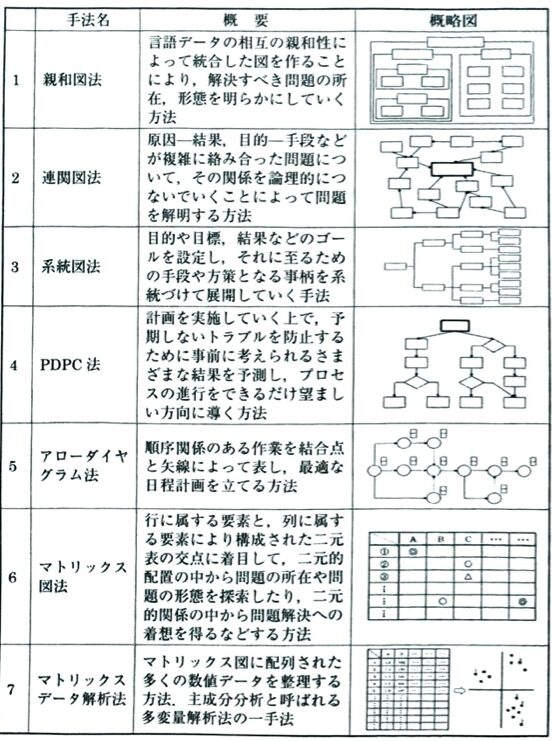

新QC七つ道具をN7ともいいます。系統図法は構成要素展開型と方策展開型があります。マトリックス図法は、問題の所在や形態を探索したり、問題解決への着想を得たりする手法です。計量規準型一回抜取検査では特性値が正規分布に従っていることが条件です。設計の段階で色合いや光沢などの代用特性(要求される品質特性を直接測定することが困難であり、その代用として用いる他の品質特性)に具体的に転換されて品質規格として定められます。義務として要求されているニーズまたは期待を意味します。QC工程表では管理項目なども明記します。作業社名は明記しません。

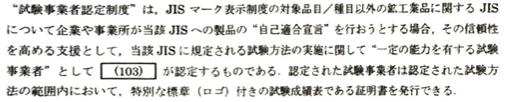

標準化ではSDCAのサイクルが定着していることを確認します。標準には強制的なものと任意のものがあり、一般には任意のものを標準(=規格)といいます。JISマークについて、製品試験のためのサンプルの抜き取りは、原則として登録認証機関が行い、抜取方法は、製品倉庫等から無作為抽出とし、その個数はJISに定めるすべての製品試験を実施するために必要な数となります。また、JISマーク表示の認証取得事業者であっても、製品に必ずしもJISマークの表示を行う必要はありません。

第14回過去問の振り返り

QFDはQuality Function Deploymentで、品質機能展開です。工程能力指数でのヒストグラムではメモリの読み違いに注意しましょう。工程能力指数=規格幅/(標準偏差の6倍)です。例えばある分布の底辺の長さがn目盛りならば、標準偏差が何目盛りに相当するのかを先に求めておきます。偏りを考慮する場合も同様です。

魅力的品質要素の例は、翌朝のチェックアウトが早くフロントに相談して朝を早くしてもらえたことでメニューに合わないものがあったという点はひっかけです。一元的品質要素の例は、ベッドのサイズが大きめで手を伸ばして眠れるが、以前のホテルではベッドが小さい不満があったという例です。発生する可能性のある問題を事前に検討して、後工程をスムーズに行うための関所をデザインレビューといいます。PL法の欠陥は製造上、設計上、表示・警告上の欠陥で、無過失責任の考え方(加害者に過失がなくても損害を賠償する責任を負うこと)が取り入れられています。予防のためのPLP(Product Loability Prevention)、防御のためのPLD(Product Liability Defense)があります。工程で品質を作り込む考えのもとに、プロセス管理があります。

社内標準化は、品質業務の列挙→業務リストをもとに既存の文書を集める→品質に関する業務の明確化→各階層の文書を明確化→品質マニュアルについて記すべき内容を決定→内部監査を行い関連文書の改訂を行う、です。

第15回過去問の振り返り

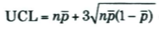

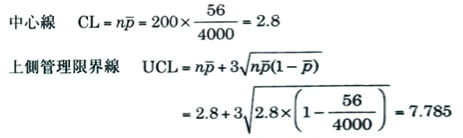

集落サンプリングは全体からいくつかの集落を選び、選んだ集落をすべて調査する方法です。層別サンプリングは母集団を層別し、各層からサンプリングする方法です。np管理図の上方管理限界線は次の式で求めます。LCLも同様です。

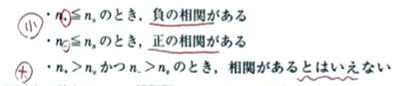

相関係数における符号検定ではn+とn -の小さい方を用いて符号検定表の判定値を用いて次のように判定します。

計数基準型一回抜取検査において、適合か不適合かを判定するための基準を品質基準といいます。

組織はきちんとした仕組みに基づいて運営管理する必要がある→管理マネジメントです。望まれる結果を達成するために関連するプロセスがお互い有機的に、システム的に結びつくことが大事である→プロセスアプローチです。方針の擦り合わせは、組織の関係者が調整し、一貫性を持ったものにする活動です。目標達成を管理するために評価尺度として選定した項目は管理項目です。方策の達成度を管理するための評価尺度は点検項目です。解析用管理図には基準値が与えられていません。デザインレビュー会議で承認が得られると、出荷のために本生産活動に移行します。この活動を量産活動といいます。不具合が見つかれば、改善し、設計品質を確認します。それにより、品質、コスト、納期の確保ができます。

改善活動の中で対策先行は望ましくないです。品質と安全の両方に関係がある言葉は技術です。現場の技能に関係がある言葉は作業です。作業標準は、主要な要因条件を重点指向で決めます。また社内の標準類と相互に矛盾がないものでなければなりません。

第16回過去問の振り返り

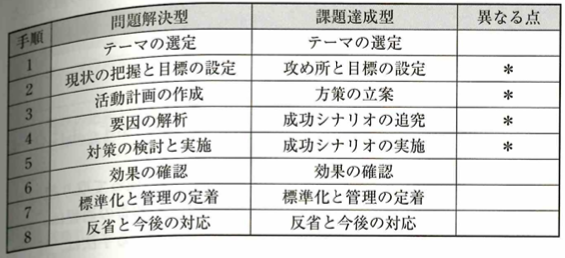

抜取検査では、サンプルはランダムに抜き取ります。方針管理はトップマネジメントが意図を明確にしリードします。課題達成型の場合は問題が顕在化しているわけではないので、まず理想の姿を想定して現状とのギャップを調査します。そして攻め所の決定をするのが攻め所と目標の設定の段階です。選び出された方策について、それを実現させる具体的な方法の検討はPDPC法が最適です。偏りがある計測を何度行っても、その偏りを小さくすることはできません。

第17回過去問の振り返り

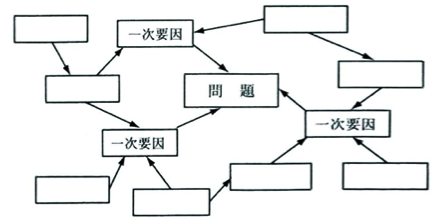

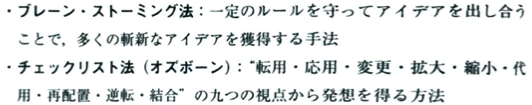

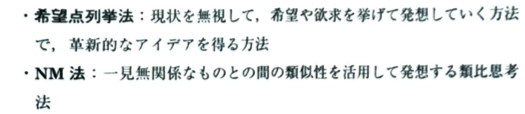

95%信頼区間とは、その範囲に母平均が存在する確率が95%ということのため、信頼区間が95%の確率で母平均を含むと同じ意味です。アンケートの言語データをまとめるのは親和図法です。連関図法は原因間の関連まで表します。もちろん原因と結果を整理する方法です。系統図法も原因と結果を表せますが、原因間の関連は表せません。アイデアや対策を具体化する手法は系統図法です。

ISO9001(品質マネジメント)について、マネジメントレビューはあらかじめ定められた間隔で実施します。指導をしてもらっている外部のコンサルタントを管理責任者にしてはいけません。工程管理に使用する計測機器に対し、国際、国家計量標準に照らして校正か検証、またはその両方を行う必要はありません。購入先での評価選定は点数評価が求められるわけではありません。品質マニュアルは年1回レビューをする必要はありません。

品質保証活動の各ステップに対応する会議体などが明らかになることにより機能が明確になります。

日常管理は当部門で実施しているあらゆる業務に適用する必要があるため…。原材料の品質を安定させることは、品質保証の源流管理として重要です。将来にわたって安定した生産活動を行うために、設備性能が維持できるように設備保全の計画も考えておく必要があります。サンプル数は計数値抜取検査>計量値抜取検査です。製品品質を安定化し、改善に結びつけます。従業員の自覚が最も重要です。

第18回過去問の振り返り

棄却域(左側検定)の判断には要注意です。不適合品について日々の生産量が一定のときはnp管理図をを活用すれば良いが、生産量が一定でなく同じ比較ができない場合はp管理図を用います。工程間の相互関係を的確に把握することで不適合品やミスの発生を減らすためにプロセスアプローチを用います。これはPDCAサイクルを用います。仕事の流れを縦軸に関係部門を横軸にとって業務フロー図を表すのは品質保証体系図です。測定精度について測定対象となっている品質特性のかたよりに対応して検討しなければならないのは誤りです。ばらつきへの対応も考慮します。

第19回過去問の振り返り

データが大きい場合に基準となる点を見つけて考えます。y=ax+bにおいてyの分散などを求めたい場合、x=(y-b)/aとしてxの分散などを求めてyの分散などを求めます。分散は不偏分散であることに注意しましょう。三つの要因間の関係を3次元的な見方で明確にするための手法はマトリックス図法です。いくつかの関係をまとめて比較することなどに適用できます。つまり要因を多次元的に捉えられるため新たな発想を得ることができます。複雑に絡み合った要因を整理し、その要因間の関係を明確にし、真の問題点を探るのは連関図です。連関図は出された言語データ間の関連を、論理的に結びつけて整理します。

異常は、応急対策、原因追求、再発防止、(可能な場合)効果確認などのステップに分けて進捗をフォローします。発生原因を追求して真の原因に対して是正処置をとって安定した状態を維持します。設計品質において顧客要求をもとにした設計を行い、設計品質を高めます。出来上がった製品をどのように合致させるかが問題であり、できばえの品質を高めることで、ばらつきの少ないものづくりをします。校正は認定された計測機器の校正機関で行う必要はありません。校正周期は同じような計測機器であっても、使用状況によって一律でなくても良いです。計測に関するばらつきの誤差は、同じ対象を繰り返し測定し、平均することにより、同じ測定装置であっても小さくすることができます。

第20回過去問の振り返り

サンプリング単位はひとつの場所で一度にとられたサンプルを構成するものです。インクリメントは対象粉体から一動作でサンプリングした粉体です。t分布で95%信頼区間(両側)と言われたら0.05に相当するt表を見ます。c管理図は不適合の数(個数)、u管理図は不適合の数(単位当たりの個数)です。平方和の問題は平方和の分解から判断します。

アローダイアグラムでは、ループ禁止です。作業が二つ以上の時はダミーを使います。α=出荷側が出荷させたいロットの不適合率の上限p_0で、β=受け取り側が拒否したいロットの不適合率の下限p_1です。

ボトムアップ活動であるQCサークル活動を含むすべての活動で得られた企業の財産として、文書の形で残していく活動を標準化といいます、明確になった要求事項に対して技術条件の標準化を行い作業標準を決めます。当該の仕事を行ううえで誰もが守らないといけない制約条件として与えられます。基本事項は項目で具体的に明記され、工程に品質標準として与えられます。本格生産に先駆けて試作品を作り、図面で定めた寸法に対して、どのくらいのばらつきになっているかを調べるのはできばえの品質に関する活動です。顧客に自社製品を使用した感想を聞いたところ、操作方法が面倒だという意見が多かったのは、ねらいの品質に関する活動です。

第21回過去問の振り返り

QC検定では、両側検定の場合、有意水準αと言われたら、片側に確率αを取るという意味なので注意しましょう。信頼区間や、t表の説明など細かいところにまで気を配りましょう。

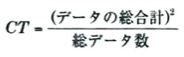

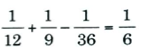

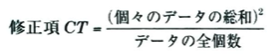

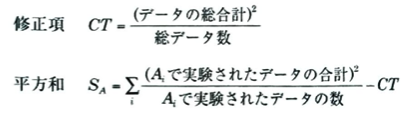

繰り返しのある二元配置実験について、修正項CTは下記で求めます。

例えば因子Aの平方和はCTを用いるとすぐに求まります。

因子AB間の平方和も上と同様に求まります。

そして交互作用A×Bの平方和は次の公式で求めます。

最後に誤差平方和は全体から全ての因子と全ての交互作用の平方和を引いて求まります。最適水準における工程平均の点推定値は次のように求めます。

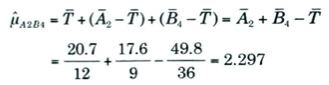

例えば分母の12はA以外の因子の積となるので、Bと反復回数の積で12となります。有効反復数は次のように求めます。

MTTFとMTBFはほぼ同じ意味で、前者は修理不可能なもの、後者は修理可能なものに名付けます。

使命、ビジョン、とつながる言葉は理念です。合理的な単純化または統一化を図ります。標準作業を行うときの所要時間から標準時間を求める一連の手法の体系を作業研究と呼びます。重大なテーマは方針管理で用いられ、テーマの目標を達成するために定期的に達成状況を確認することが大事です。

第22回過去問の振り返り

QC検定では、有意水準αと言われた場合の片側検定では確率2αの領域を棄却域として定めるようです。xとyの偏差積和の出し方は次のように考えます。

この式は決定係数の求め方から導出できます。

系統図は目的と目的に到達する手段を展開して具体的な対策案を決めていく図です。またマトリックス図は系統図と相性が良いです。

アローダイアグラムで、複数の矢印が入ってくる合流点になる結合点では、複数の最早結合日程のうちの最大値がその結合点の最早結合点日程になります。

品質の概念の問題はしっかりと定義をおさえておかないと全滅もあり得ますので注意です!

設計での代表的な品質特性は規格値によって具体的に数値などで示されます。設計品質は買い手のニーズに合っていることが必要です。使用者が要求する品質は使用品質です。与えられた条件下で要求された機能を正しく発揮する時間的安定性を表す用語は信頼性です。PL法は日本では1994年に制定されました。

PL法での欠陥は、設計上の欠陥、製造上の欠陥、指示・警告上の欠陥の3つを意味します。

製品が市場からすぐに姿を消すことを製品の短命化といいます。品質特性を系統的に展開することを品質展開といいます。ボトルネック技術を早期に発見し解決することを組織的に行う方法が技術展開です。

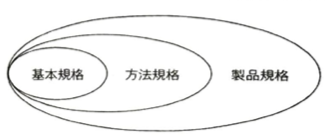

経営目標を達成するため、機能を細分化した使命や役割を明文化し責任区分を明確にします。異常とは安定した状態ではないいつもと違う状態で、不適合は規格に定められた内容を満たしていないことで、直ちに是正しなければなりません。JISは工業標準化法に基づき制定されました。基本規格は全体的な記述事項を持つ規格で、製品規格は満たさねばならない要求事項を規定します。

実施、確認、処置ときたらPDCAが答えです。自主性を持って、考えて行動し、成果を自覚するのは自己実現です。利害関係者に対して説明責任があります。関係するのはISO 26000です。持続可能ときたら環境問題です。

第23回過去問の振り返り

QC検定では有意水準αのカイ2乗検定を考える場合、棄却域は通常通りに考えます。すなわち両側を棄却域に考える際は、αが0.05なら0.025の値や0.975の値を表から読み取ることになります。ただし正規分布やt分布に従う検定の場合は、両側検定の場合も確率0.05の値を表から読み取ることになり、かなりの仕様的な注意が必要です。信頼区間や、t表の説明など細かいところにまで気を配りましょう。

一様性の検定でのカイ2乗統計量の分母は期待度数です。u管理図においてUCLは次の計算式で求めます。p管理図やu管理図は単位あたりの値で考えるためです。またルートの中の値も全体での平均を考えていることに注意です。

修正項CT計算は頻出です。

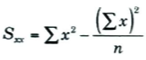

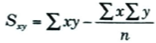

相関係数は各偏差平方和から求めることができます。

故障率が一定である場合は、MTBFは故障率の逆数です。

どんぶり勘定は、何もかも無造作に金銭の出し入れをすることです。対策はいろんな視点で層別し、物事を整理して考えることです。物事をそのものだけでしか捉えられない=木を見て森を見ずの対策は、全体を見通し対極的な見地から物事を捉えることです。ヒストグラムの寸法の許容範囲に記入する値は、規格限界の上限値と下限値です。DRは設計審査とも言われます。

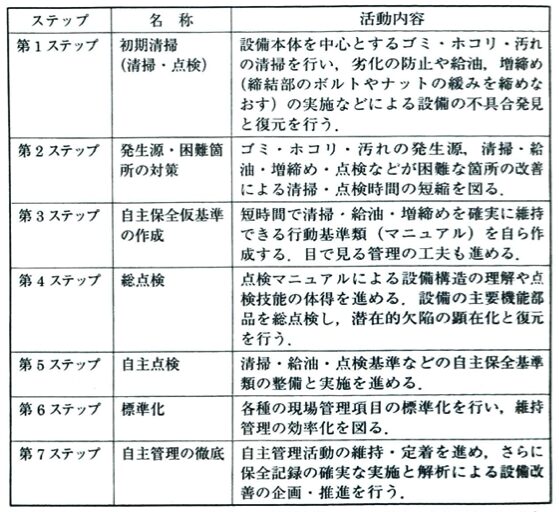

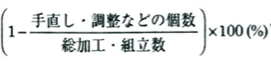

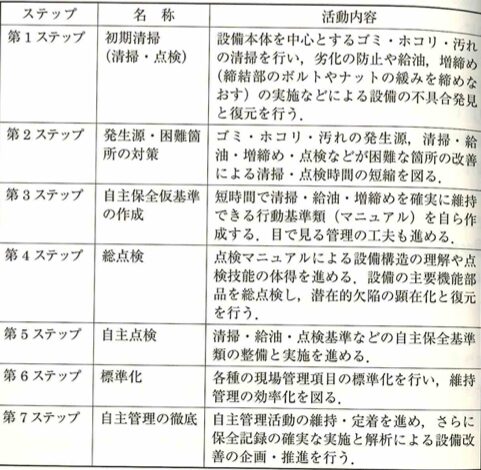

ステップ1とステップ2の発生源が大事です。直行率は、製造ラインに部材を投入して、最終検査工程に至るまでトラブルなく順調に流れる割合です。

インシデントとは大きな事故(アクシデント)に至らない出来事を指します。

第24回過去問の振り返り

np管理図の管理限界線の計算は以下になります。

集落サンプリングは、部分母集団間のばらつきが小さく、部分母集団内のばらつきが大きい場合に有効です。これはどの部分母集団を採用しても、ランダムサンプリングと精度があまり変わらない(どの部分母集団を採用しても構わない)ようにするイメージです。

実験計画法で、次の2つは頻出です。これらの公式はCTを導入することによりデータを2乗する手間を省いてくれていることが本質です。

マトリックス図法は二元表のことです。QFD(品質機能展開)も品質表も同形式です。マトリックス・データ解析法は数値データを扱う主成分分析のことです。

抵触と相性が良い言葉は契約です。計数規準型抜取検査は売り手と買手を保護します。顧客や社会を満足させるニーズを暗黙のニーズといいます。方針管理の実行はできるだけ全員参加が望ましいです。生産プロセスにおいて、生産にかかわる管理項目と管理水準を明確にします。管理項目は結果である品質特性が要求されている仕様を満足しているかを確認します。そして品質特性に対して要因の水準を設定し、管理基準内におさめることが求められます。品質特性(管理点)と管理すべき要因の水準(点検点)を一覧にしたものをQC工程図(QC工程表)といいます。

IECやITUなどの規格は国際電気電信連合が定めた国際規格です。校正や検証を行う機関は厳密に指定されていません。同じ対象を繰り返し測定し平均するとばらつきは小さくなります。これは正規分布の平均値の分布の分散を考えればわかります。金属を用いる計測は暑さなどでの補正を考えることが大事です。三方よし=売り手よし、買い手よし、世間よしということです。三人称までの考えです。ここでの世間は社会と置き換えて良いです。

第25回過去問の振り返り

QC検定2級の第25回は歴代で最も低い合格率17%を叩き出してしまった回です。統計検定で例えると準1級や2級の最難関の回が2021年度の6月検定であることに似ています。統計検定の方は別格に難しい回なのですが、QC検定2級についてはそこまで突出した難易度とは感じませんでした。『【新レベル表対応版】QC検定受検テキスト2級 (品質管理検定集中講座[2])』を用いた学習の大切さを実感しました。

片側検定において、有意水準がαの場合、棄却域は確率αとして表から値を読み取ります。QC検定において両側検定を扱う場合は要注意です。信頼区間や、t表の説明など細かいところにまで気を配りましょう。

各行の2乗和と各行の平方和は異なるのでしょうか?

紛らわしい表現ですが異なります。前者はデータの2乗和そのもので、後者は偏差平方和のことを意味しています。

管理状態における工程において標準偏差は次の式で点推定されます。

交互作用を誤差とみなしてプーリングする場合、特性が最大になる因子の組み合わせは、各因子の平均の大きさで比較してOKです。AとBの水準の数が3、2で実験を2回繰り返すとき、反復有効回数は次の式で求まります。分母に来る値は自由度ではなく実験数であることに注意しましょう。

誤差の平均平方の求め方は以下になります。

交互作用の自由度とプールする前の誤差の自由度を別々に求めて合計を取るだけです。

システム全体の信頼度を上げるには、直列システムに関する要素の信頼度を高くし、信頼度の低い要素は並列システムを検討します。

電卓を打つときに、0.07を0.7、0.1を0.01などと誤って打たないように気をつけましょう。

新商品開発にあたり、特性・仕様・管理基準まで定めるものは品質機能展開です。品質機能展開ではじめに行うのは、要求品質の整理です。要求品質展開では要求品質レベルである下位項目から上位項目へ統合していきます。この統合は、親和図法を用います。

方針の策定の3つの要素は、重点課題の決定→目標の設定→具体的な方策の立案の順です。品質クレーム削減への取り組みの具体例は、クレーム低減活動の展開ではありません。重点指向はパレート図と相性が良いです。日常管理は維持活動と改善活動があります。

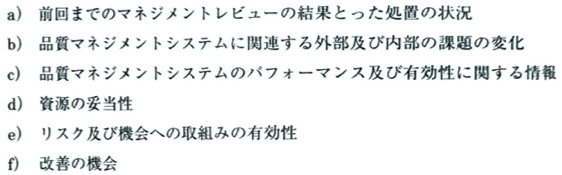

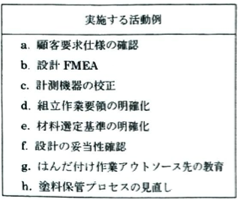

マネジメントビューでは次の事項を考慮して計画をし実行します。

内部監査は組織自体または代理人によって行われる第一者監査であり、外部監査に含まれるのは第二者監査と第三者監査です。前者は顧客など組織に利害を持つものなどで行われ、後者は外部など独立した組織によって行われます。

第26回過去問の振り返り

1つの試験片に対して2つの計測法によって計測されているので、データに対応があるとみなします。全ての試験片をランダムに半分分けて、それぞれの計測法で半分ずつ特性を測定しているので、データに対応があるとはみなしません。管理限界線は工程の異常を判断する基準です。工程能力の低い工程において、工程の管理維持のための管理図は使うべきではありません。つまり規格値は常に管理限界線の外側にあるべきです。

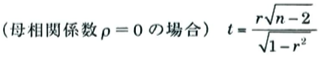

母相関係数の検定における統計量は以下です。

要因は、ある結果を引き起こす可能性のあるもので誤差による変動は含めません。因子は、実験に取り上げた要因です。つまり、因子⊂要因です。次に有意となった要因の効果を推定します。

t検定の自由度は誤差の自由度です。分散の式の分母の3はA1水準の実験回数の3です。

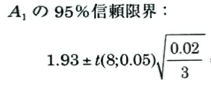

離散一様分布の形の分散<外側のサンプルがやや多い<外側のサンプルが多いヒストグラムの分散になります。下の図ではB<A<Cの順です。

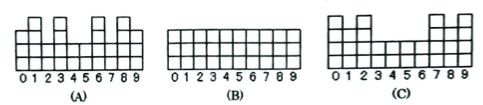

横軸がp0(なるべく合格させたいロットの不適合率の上限)で縦軸がp1(なるべく不合格にしたいロットの不適合品率の下限)です。グラフからは生産者危険と消費者危険を読み取って題意を満たすOC曲線を選ぶことになります。

当たり前にやってほしい品質は暗黙のニーズと言えます。設計段階における品質保証のポイントを製造段階へ確実に伝達するためにも品質機能展開(QFD)は用いられます。その過程でQA表で品質特性の公差が機能に与える影響度を明確にし、QC工程表に織り込みます。

PSマーク制度で市場に流通する前に安全確保を図ります。重大製品事故情報報告・公表制度で、事故を収集する制度を指します。また、長期使用製品安全点検・表示制度は経年劣化による事故を防ぐための制度です。

進捗管理は、全社推進委員会の推進活動を表す用語として最適です。目標達成状況のチェックと反省を行う活動は、トップ診断です。品質上の欠陥という言葉は使われます。

第27回過去問の振り返り

ある一定数のロットを無作為に選び、選ばれたロットの中にある製品すべてを検査対象とするのは集落サンプリングです。管理限界線計算用係数を用いて係数を求めてUCLなどを出します。その際にnは群の大きさであることに注意です。

全部門が参加する実践的経営管理手法はTQC(Total Quality Control)といいましたが、国際的な動向により1996年にTQMとなりました。品質において名詞と動詞で表現したもの(働き)を機能といい、形容詞、副詞で表現する(働き具合)を品質といいます。

加工作業をビデオ撮影し動作分析を実施し、3ム(これらを無くせば本来の工程を確保できるためです)の観点から改善活動を行いました。自分の職場や自分の設備は自分で守る認識は5S活動の徹底であり、TPM(全社的に全員で生産効率向上に取り組む活動でTotal Productive Maintenanceです)の自主保全にも取り組みました。組織の品質マネジメントシステムについての仕様書が品質マニュアルです。

第28回過去問の振り返り

交互作用まで考える繰り返しのある二元配置実験のデータ構造式は次です。

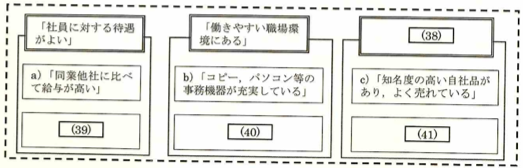

数字の小さい順に、顧客が認めるユニークな商品がある、福利厚生施設が多い、オフィスがモダンでゆったりしている、同業他社より優れた製品を持っている、です。

デミングの円は品質を重視する概念と、品質に対する責任感が大切だと主張しています。測定機器は、校正の状態およびそれ以降の測定結果が無効となってしまうような調整、損傷又は劣化から保護します。社会的品質は品質要素の一つです。顧客要求全体を把握し、階層構造で系統的に表した要求品質展開表を作成しています。例えば、サプライチェーンまで範囲を広げてその内容を計画・見直すことが大切です。絞り込まれたアイディアをコンジョイント分析で各アイディアの重要な要素を取り上げます。

第30回過去問の振り返り

第29回検定は中止となりました。

X-R_s管理図ではX管理図のUCLなどは係数E_2を用います。R_s管理図の方はD_3やD_4(実質こちらのみ)を用います。解析用管理図は、すでに集められた観測値によって工程が統計的管理状態であるかを評価します。管理用管理図は、工程を管理状態に保持します。つまり以前からあった解析用管理図に、新しいデータを管理用管理図を追加する際はしっかりと移動範囲を求めて前に作成した解析用管理図のUCLやLCLから外れていないかを確認します。

設備の点検と必要な処置を行う自主保全が大切です。この最初のステップである5Sにもある初期清掃から取り組みます。

自主保全ときたら5Sですね!

目標達成に影響の大きな要因に集中するため重点指向で少数に絞り込みました。優先順位の高いものに絞って取り組むべき重要な課題に対する業務プロセスに注目しました。実行可能で具体的な手段へのブレイクダウン…。変える内容の明確化などを行い、必要な場合には処置をとる一連の活動を変更管理といいます。業務プロセスが安定状態に戻ったときには、異常が発生した時点前後の製品の品質状況を点検します。

第31回過去問の振り返り

p管理図において、例えば群番号1のUCLなどを求める際に用いるpの値はCLに用いるp(不適合率の全平均)です。ルートの中身のpもこれです。QC工程図は製品の設計段階で定めた仕様が、生産段階で実現できるようにすることがねらいです。QC工程図を改訂したときは、その最新版が関係者に確実に配布される仕組みを確立します。中長期計画は品質、コスト、納期など経営層の考える当社の進むべき方向づけが記載されています。データ及び情報の分析及び評価に基づく意思決定において望む結果が得られる可能性が高まります。

第32回過去問の振り返り

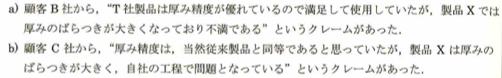

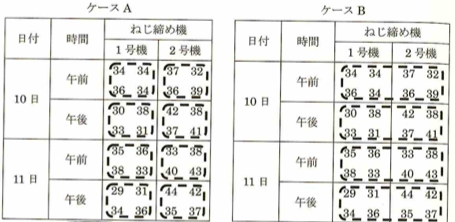

ケースAでは群内変動の要因は、測定誤差とサンプリング誤差と考え、ケースBでのそれは、測定誤差とサンプリング誤差と午前午後別の誤差になります。

抜取検査においてcの値が大きい、つまり合格判定個数が大きいと検査の判断力が上がります。サンプル数が増えると検査コストが増えるが、なるべく合格させたいロットが合格する確率が高くなり、同時になるべく合格させたくないロットが合格する確率が低くなります。

確認とはニーズが満たされているかを継続的に評価することです。CSRについてわかりやすくまとめた組織の行動規範などを作成します。社長の方針の策定はすりあわせの場を設けて実施します。年度ごとに方針を策定しているだけでは継続性が保たれないので、保全点検部は中期計画を策定しました。顧客満足を向上させる能力に影響を与え得るリスクと機会を決定して取り組みます。

第33回過去問の振り返り

OC曲線の読み取り問題でケアレスミスには要注意です。不合格となる確率を求めよという文章を合格と読み違えるなどです。

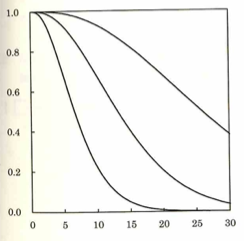

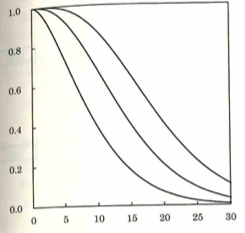

OC曲線ではcが一定であるとnが大きくなるほど曲線の傾きは急になります。nが一定だとcが小さくなれば曲線の傾きが急になります。

QC検定2級の中で最難問だと思います。この問題は問題文にある図の確率をヒントに考えていく問題です。

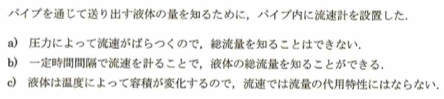

単位当たりの流量にパイプ内に流れた時間をかければ総流量が求まります、液体の流量計測では堆積流量が用いられます。

bは間違いです。

設計・開発の管理としてアウトプットがインプットの要求事項を満たすことを確認するために検証活動を行います。工場の規模にあわせて業務内容や適用範囲を5W1Hで整理します。成果を生み出すための有効なマネジメントシステムを構築します。活動全体を整合させて一丸となった総合力を発揮できるようにプロセスアプローチを採用します。創造性を発揮する集団を目指して人間性尊重に基づく人材育成を行います。各部門が標準を遵守して現状を維持します。管理項目とは必要な処置をとるために定めた項目であり、管理尺度とも呼ばれます。そもそもエラーを起こさせないようにするのはフールプルーフです。ポカミスをしても影響が出ないようにするのはフェールセーフです。

第34回過去問の振り返り

パレート図が2つあるときはどちらの方を優先するかを考えます。

管理図で点が管理限界内にあり、点の並び方に特徴がないので、工程は管理状態にあるが慢性的に不適合品が発生していると解釈します。

ロットを合格と判断するロット判断基準の組み合わせを決めます。この組み合わせを抜取検査方式といいます。設計のノウハウとして標準化した設計基準を活用します。安全確保の実現方策の管理項目として安全衛生研修回数を取り上げます。スキル評価を行なってメンバーを評価します。その結果を改善提案内容で評価します。必要となる機能を分解して部門とその構成員に割り当てた使命・役割の再確認が必要になりました。システムによる管理の基本は、結果を生み出す要因系に焦点を当てることです。

第35回過去問の振り返り

組み合わせたデータを一つのデータとして扱うということはxとyが独立ではないということです。データをランダムに組み合わせるということはxとyが独立ということです。

c管理図ではUCLなどの計算でルートの中にはnが入りません。管理図の異常ルールはJISが規定するものではありません。計量基準型一回抜取検査では、検査の対象となる製品が母集団として同一性の認められるロットとして処理できることが条件です。

P(社内標準を作成する)D(社内標準通りに実施する)C(社内標準に問題がないかを検討する)A(社内標準の問題点の検討結果から、その原因を追求し、その対策を検討し、必要であれば社内標準を改訂する)です。

どうせ無駄だと思わず相談窓口を信頼してもらうには透明性が重要です。

QMSの七つの原則

顧客重視

客観的事実に基づく意思決定

リーダーシップ

関係性管理

プロセスアプローチ

人々の積極的参加

改善(組織が元レベルのパフォーマンスを維持し、内外の状況の変化に対応していくため)

第36回過去問の振り返り

肯定能力指数が1を切ると規格外れがあるとはいえません。相関係数が低いと、他の要因を探す必要があります。

計量値は計数値へ置き換えられますが計数値は計量値にはできません。そのため計量値と計数値を併せた特性は計数値抜取検査を用います。

ある商品に対して形状が違うのに糊付けすることを防止するには個別の再発防止を行います。ミスの影響を緩和するためにエラープルーフを行います。

サービスの特性は、無形性、同時性、異質性、消滅性があります。異質性のためサービスの品質を均等に保つことは難しいです。ゼリーを喉に詰まらせたのは製品安全に関する事故です。問題が発生した場合の対処を事前に講じておくための活動は製造物責任予防です。日常管理を実施しているが製品コンセプトが顧客ニーズにマッチしていなければ良い製品とはいえません。購買部門の製造・出荷機能は仕様書に基づき材料・部品を調達するとともに、受入検査による品質を確保することです。

第37回過去問の振り返り

仕事の重要性とは責任のある仕事を任せてもらえるです。品質の意味するところは製品など関心の対象となるものが明示された程度、または暗黙のニーズを満たす程度です。目的の達成レベルを確認する物差しとなる管理項目などを明らかにします。目標や目的から外れて異常と判断したならば速やかに応急処置をとって正常な状態に戻します。

第38回過去問の振り返り

層別サンプリングは層間変動が大きく、層内変動が小さな場合に精度が良くなります。

適合度検定や独立性の検定の統計量の分母は期待度数です。

平均故障率は時間間隔における総故障数を同じ時間間隔における総動作時間で割った割合です。故障率は0以上ですが故障確率は0以上1以下の値です。

工程間検査により異常検出力の工場や工程能力を把握します。不適合品の混入が防止できること、正しい測定機器や測定方法を選定し検査基準を確定します。設計品質をよくする仕組み面の対策として蓄積した不適合の履歴を新製品開発段階へフィードバックします。社内にどのようなプロセスを構築すれば全社的に考えが浸透するのかを考えます。顧客満足度は、測定だけでなく分析と評価も求められます。検査員や測定器の能力に起因します。

機能別管理は経営基本要素ごとに全社的目標を定めます。

トップ診断は企業全体に品質経営の意識を浸透させます。その目標と方策と管理項目の整合性が取れているかを考えます。

第39回過去問の振り返り

F検定では対立仮説が両側の場合は、自由度が半分になるので注意です。

符号検定において右肩上がりが確認できる散布図は第1と第3象限の打点の数の和を求めます。なぜなら符号検定では符号検定表とある数値を見比べて、その数値が符号検定表の値より小さいと棄却され正の相関があるとします。そのためある数とは、小さな値のはずです。負の相関の場合は逆になります。

異常発見時の行動や対処の手順、その応急処置の指示権限などを明確にします。将来起こりうる可能性のある問題に対する再発防止のための予防処置も恒久処置に含まれます。QC工程図は生産技術資料として活用できます。労働災害の調査はQC工程図からはかけ離れています。期待効果を予測する成功シナリオの追求を行います。品質マネジメントシステムの整備の一環として位置付けます。朝会などでの教育により決めたことを守る環境を整備します。トップマネジメントが進べき方向を示し、人材育成によって共通意識の醸成を促すことで企業の新たなインクルージョン(多様な人々のそれぞれの特性が十分に活かされて企業活動が行われている状態です)を生み出します。

QC検定2級の本番(第40回検定)の様子と合格のために必要な2冊

今回のQC検定2級は難易度が上がったようで、新傾向の大問に苦戦する方もX上でいらっしゃるようでした。僕は1級もダブル受験していたのでそれほど苦戦はしなかったのですが、序盤でのケアレスミス、そしていつもより慎重にややゆっくり実践編から解いていると、過去問演習ではなかった時間の足りなさを感じてしまいました。その結果、空欄を残したまま提出するという事態になりました。

級別に関係なく、どんどんテンポ良く回答していくことがQC検定では大切です。常に時間切れになる可能性があるので本当に要注意です!

『【新レベル表対応版】QC検定受検テキスト2級 (品質管理検定集中講座[2])』が大変役立ちました。著者の細谷先生などに感謝申し上げます。

反省点は過去問をやりすぎたということです。QC検定1級では大量の過去問演習は大事だと思います。しかしQC検定2級ではある一定程度の新しめの過去問をこなせば、それ以上の古い過去問の演習は合否には影響ないと考えています。合格した身としてアドバイスをさせていただくならば、QC検定2級は『【新レベル表対応版】QC検定受検テキスト2級 (品質管理検定集中講座[2])』でインプットしつつ、過去問『過去問題で学ぶQC検定2級 2025年版』でアウトプットしていく学習が最も経済的に負担のかからない学習法だと断言します。受験する方々の合格を応援しております!